R&D bei infoteam: Wir gestalten die Zukunft aktiv.

Unser Streben nach Exzellenz erstreckt sich über sämtliche Facetten unserer Arbeit, wobei Forschung und Entwicklung (R&D) eine zentrale Rolle in unserer Mission einnehmen. In einer sich rasch entwickelnden Welt legen wir besonderen Wert darauf, an vorderster Front technologischer Fortschritte zu agieren. Unsere Expertise und Leidenschaft für Innovation manifestieren sich in unserer engagierten Teilnahme an wegweisenden Forschungsprojekten. Ein herausragendes Beispiel ist das Projekt 'RoboFill', in dem wir die Grundlagen für unser Multiagentensystem iAgent (künstliche Intelligenz) entwickelt haben.

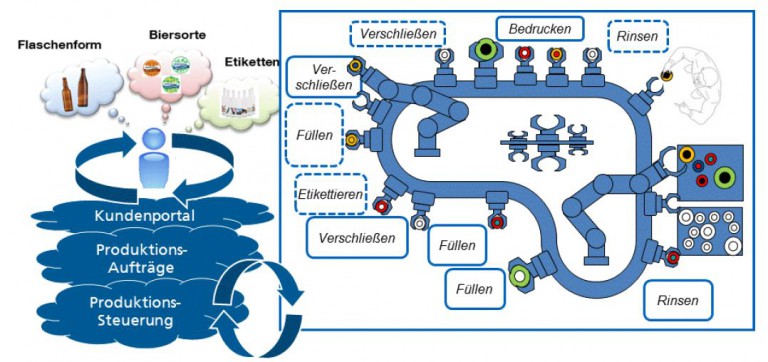

Robotergestütztes Abfüllkonzept für die individualisierte Getränkebereitstellung – RoboFill 4.0

© Technische Universität München; Schematische Darstellung des angestrebten Abfüllkonzeptes für die individualisierte Bereitstellung von abgefüllten Getränken mittels Methoden aus Industrie 4.0.

Das Forschungsprojekt RoboFill wurde von der Technischen Universität München, der infoteam Software AG und weiteren renommierten Partnern in den Jahren 2016 bis 2019 durchgeführt. Ziel des Projekts war die Entwicklung einer flexiblen und modular erweiterbaren Abfüllanlage zur industriellen Bereitstellung von personalisierten und kundenindividuellen Getränken in kleinster Auflage.

Die Anlage basiert auf einem cyber-physikalischen System, bei dem die physische Anlage mit einem digitalen Zwilling gekoppelt ist. Dies ermöglicht eine autonome und individuelle Steuerung der Anlage, die sich an die Wünsche des Kunden anpasst.

Die infoteam Software AG hat folgende Beiträge zum Projekt geleistet:

- Entwicklung des Multiagentensystem iAgent (Gebiet der künstlichen Intelligenz)

- Entwicklung der Softwareplattform für die dezentrale Steuerung der Anlage: Diese Software ermöglicht die Kommunikation der einzelnen Komponenten der Anlage miteinander und tauscht Informationen aus. Dies ist wichtig für die flexible und modulare Erweiterung der Anlage.

- Entwicklung der Software für die Erfassung und Verarbeitung der Sensordaten: Diese Software erfasst die Eigenschaften der Getränke und der Flaschen. Diese Informationen sind wichtig für die Generierung der Befüllungsstrategie.

- Entwicklung der Software für die Generierung der Befüllungsstrategie: Diese Software generiert die Befüllungsstrategie für jede einzelne Flasche. Diese Strategie berücksichtigt die individuellen Wünsche des Kunden.

Projektpartner

Technische Universität München (Projektleitung), Bayerische Staatsbrauerei Weihenstephan, Beckhoff Automation GmbH, Dekron GmbH, Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik, Krones AG, Proleit AG, Siemens AG, Technische Universität München, Wissenschaftszentrum Weihenstephan für Ernährung, Landnutzung und Umwelt, Yaskawa Europe GmbH, Zimmer GmbH

Das Forschungsprojekt RoboFill hat gezeigt, dass es möglich ist, eine flexible und modular erweiterbare Abfüllanlage zu entwickeln, die die Anforderungen der individualisierten Getränkeproduktion erfüllt. Die Anlage ist für eine Vielzahl von Getränken und Flaschentypen geeignet und kann auch für die Losgröße 1 eingesetzt werden.

Das Forschungsprojekt RoboFill wurde erfolgreich abgeschlossen. Die Abfüllanlage wurde in der Forschungsbrauerei der TU München installiert und getestet. Die Anlage ist in der Lage, Getränke mit individuellen Geschmacksrichtungen, Zutaten oder Verpackungen in kleinster Auflage herzustellen.

Mögliche Anwendungen:

- Personalisierte Getränke: Die Anlage kann für die Herstellung von Getränken mit individuellen Geschmacksrichtungen, Zutaten oder Verpackungen eingesetzt werden.

- Kleinserienproduktion: Die Anlage kann für die Herstellung von Getränken in kleinen Auflagen, beispielsweise für Events oder Veranstaltungen, eingesetzt werden.

- Nachfrageorientierte Produktion: Die Anlage kann für die Herstellung von Getränken nach Kundenwunsch eingesetzt werden.

Ausblick:

Das Forschungsprojekt RoboFill ist ein wichtiger Schritt zur Realisierung der individualisierten Getränkeproduktion. Die Anlage hat das Potenzial, die Getränkeindustrie zu revolutionieren und neue Geschäftsmodelle zu ermöglichen.

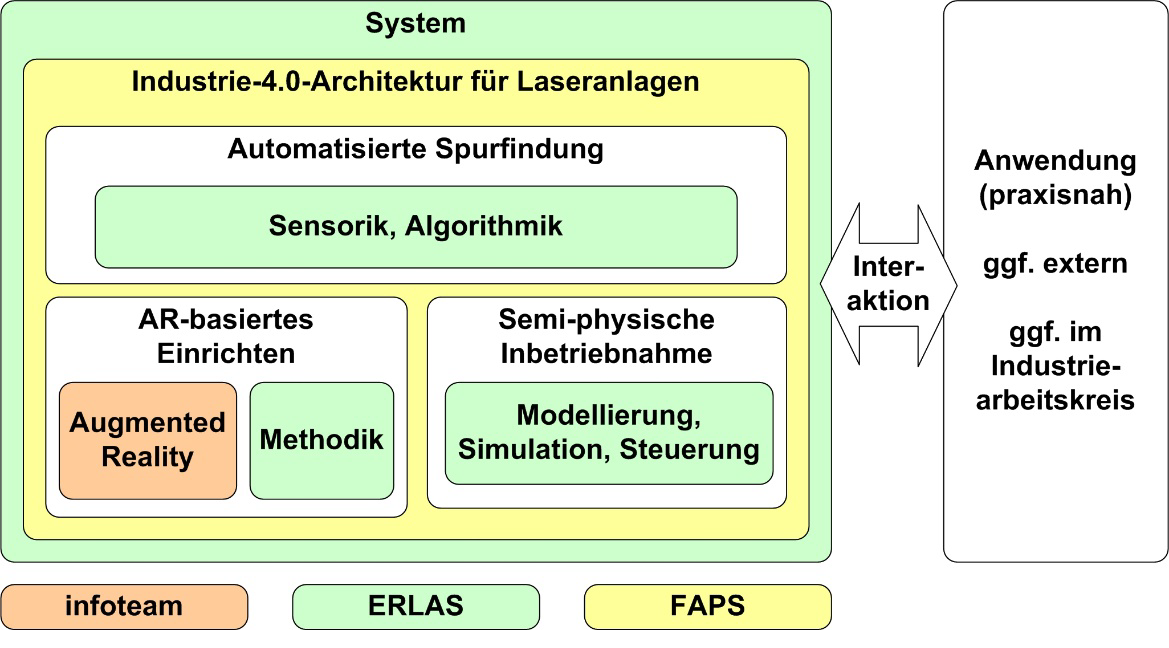

Forschungsprojekt MeLasKo

Das Forschungsprojekt MeLasKo wurde von der Technischen Universität München (TUM), der ERLAS Erlanger Lasertechnik GmbH und der infoteam Software AG in den Jahren 2018 bis 2021 durchgeführt. Ziel des Projekts war die Entwicklung intelligenter Verfahren zum Einrichten von hochautomatisierten Laserschweißprozessen.

Die Projektpartner waren renommiert in ihren jeweiligen Bereichen. Die TUM ist eine der führenden Universitäten in Deutschland und verfügt über eine langjährige Expertise in der Fertigungsautomatisierung. Die ERLAS Erlanger Lasertechnik GmbH ist ein führender Hersteller von Laserschneid- und Laserschweißsystemen. Die infoteam Software AG ist ein renommierter Softwareentwickler mit Expertise in der industriellen Automatisierung.

Im Rahmen des Projekts wurden verschiedene innovative Verfahren entwickelt, die die Sicherheit und Effizienz von Laserschweißprozessen verbessern sollen. Dazu gehören:

- ein Verfahren zur automatischen Bestimmung der optimalen Laserparameter

- ein Verfahren zur automatischen Erkennung von Schweißfehlern

- ein Verfahren zur automatischen Anpassung des Schweißprozesses an veränderte Umgebungsbedingungen

Die infoteam Software AG hat folgende Beiträge zum Projekt geleistet:

- Entwicklung einer Softwareplattform zur Visualisierung und Analyse von Laserschweißdaten

- Entwicklung eines Algorithmus zur automatischen Bestimmung der optimalen Laserparameter

- Entwicklung eines Algorithmus zur automatischen Erkennung von Schweißfehlern

Die entwickelte Softwareplattform ermöglicht es, Laserschweißprozesse in Echtzeit zu visualisieren und zu analysieren. Dies ermöglicht eine bessere Kontrolle und Optimierung des Schweißprozesses. Der entwickelte Algorithmus zur automatischen Bestimmung der optimalen Laserparameter basiert auf einem neuronalen Netz. Das Netz wird mit Daten aus früheren Schweißprozessen trainiert und kann anschließend die optimalen Laserparameter für neue Schweißprozesse bestimmen. Der entwickelte Algorithmus zur automatischen Erkennung von Schweißfehlern basiert auf einem Convolutional Neural Network (CNN). Das CNN wird mit Daten aus früheren Schweißfehlern trainiert und kann anschließend Schweißfehler in neuen Schweißprozessen erkennen.

Die entwickelten Verfahren wurden in einem Demonstratorsystem implementiert und erfolgreich getestet. Das Demonstratorsystem wurde in der Produktionsumgebung der ERLAS Erlanger Lasertechnik GmbH eingesetzt.

Die Ergebnisse des Forschungsprojekts MeLasKo haben das Potenzial, die Laserschweißtechnik zu revolutionieren. Die entwickelten Verfahren können die Sicherheit und Effizienz von Laserschweißprozessen verbessern und damit die Kosten und Umweltauswirkungen der Laserschweißtechnik reduzieren.

© FAPS; BMBF KMU-innovativ Projekt MeLasKo

Mögliche Anwendungen:

- Sicherheit: Die entwickelten Verfahren können die Sicherheit von Laserschweißprozessen verbessern, indem sie das Risiko von Schweißfehlern und Unfällen reduzieren.

- Effizienz: Die entwickelten Verfahren können die Effizienz von Laserschweißprozessen verbessern, indem sie die Prozesszeiten verkürzen und die Materialverschwendung reduzieren.

- Nachhaltigkeit: Die entwickelten Verfahren können die Nachhaltigkeit von Laserschweißprozessen verbessern, indem sie die Ressourcennutzung optimieren.

Ausblick:

Die entwickelten Verfahren werden derzeit von der Industrie in Pilotprojekten eingesetzt. Die Projektpartner arbeiten daran, die Verfahren weiter zu entwickeln und zu kommerzialisieren.

Forschungsprojekt D-LEAP

© FAPS; D-LEAP – Distributed Machine Learning in Electronics Production

Ziel des Forschungsprojekts D-LEAP ist die Entwicklung von intelligenten Instandhaltungsstrategien, die diese Anforderungen erfüllen. Intelligente Instandhaltungsstrategien basieren auf Daten und Algorithmen, um die optimale Instandhaltungszeitpunkt und -maßnahmen zu bestimmen. Dies kann die Instandhaltungskosten reduzieren, indem unnötige Instandhaltungsmaßnahmen vermieden werden. Außerdem kann die Anlagenverfügbarkeit erhöht werden, indem Instandhaltungsmaßnahmen rechtzeitig durchgeführt werden.

Die infoteam Software AG hat folgende Beiträge zum Projekt geleistet:

- Entwicklung einer Softwareplattform zur Visualisierung und Analyse von Instandhaltungsdaten: Diese Software ermöglicht es, Instandhaltungsprozesse in Echtzeit zu visualisieren und zu analysieren. Dies ermöglicht eine bessere Kontrolle und Optimierung der Instandhaltung.

- Entwicklung von Algorithmen zur automatischen Bestimmung der optimalen Instandhaltungsstrategie: Die entwickelten Algorithmen basieren auf Machine Learning und berücksichtigen dabei die individuellen Gegebenheiten der Anlagen und Produktionslinien.

- Entwicklung von Algorithmen zur automatischen Durchführung von Instandhaltungsmaßnahmen: Die entwickelten Algorithmen ermöglichen es, Instandhaltungsmaßnahmen ohne menschliches Eingreifen durchzuführen.

- Entwicklung einer Softwareplattform zur Visualisierung und Analyse von Instandhaltungsdaten

- Entwicklung von Algorithmen zur automatischen Bestimmung der optimalen Instandhaltungsstrategie

- Entwicklung von Algorithmen zur automatischen Durchführung von Instandhaltungsmaßnahmen

Projektpartner:

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU), Fraunhofer-Institut für Integrierte Schaltungen (IIS)

Laufzeit: April 2019 - März 2022

Ergebnisse:

Die entwickelten Verfahren können die Instandhaltungskosten in der Elektronikproduktion reduzieren und die Anlagenverfügbarkeit erhöhen.

Mögliche Anwendungen:

Reduzierung der Instandhaltungskosten: Die entwickelten Verfahren können die Instandhaltungskosten durch die Vermeidung unnötiger Instandhaltungsmaßnahmen reduzieren.

Erhöhung der Anlagenverfügbarkeit: Die entwickelten Verfahren können die Anlagenverfügbarkeit durch die rechtzeitige Erkennung und Beseitigung von Instandhaltungsbedarf erhöhen.

Verbesserung der Produktqualität: Die entwickelten Verfahren können die Produktqualität durch die Reduzierung von Ausschuss und Nacharbeit verbessern.

Ausblick:

Die entwickelten Verfahren werden derzeit in Pilotprojekten in der Elektronikproduktion eingesetzt.

E-Mail:

siegfried.schuelein@infoteam.de

Telefon:

+49 9131 78 00-316

E-Mail:

michael.bojnec@infoteam.de

Telefon:

+49 9131 78 00-142