Bei in Gebrauch befindlichen Großgeräten lockert sich über einen längeren Nutzungszeitraum eine kritische Schraubverbindung. Die betroffenen Geräte überhitzen daraufhin bis zur Notabschaltung, an einzelnen Komponenten treten thermische Defekte auf. Der Hersteller beauftragt seinen Softwaredienstleister mit der Entwicklung einer Früherkennung, doch die statistische Analyse der gesammelten Temperatursensordaten weist kein erkennbares Muster auf. Erst weitere Daten und der Einsatz eines digitalen Zwillings bringen den Durchbruch. Ein Bericht aus der Praxis.

- Frank Müller, Director Data Science & Analytics, infoteam Software AG

- Patrick Kraus, Marketing Communications Manager, infoteam Software AG

Immer wieder lockern sich bei über einen längeren Zeitraum in Gebrauch befindlichen Großgeräten die Schraubverbindungen der Starkstromanschlüsse infolge mechanischer und thermischer Beanspruchung. Für den Gerätehersteller wie auch für seine Kunden als Anlagenbetreiber ist das deshalb problematisch, weil die gelockerten Schraubverbindungen zur Überhitzung des Geräts bis hin zur Notabschaltung sowie zu thermischen Defekten an einzelnen Komponenten führen. Daraus resultieren ungeplante Stillstandszeiten und aufwendige Reparaturen durch einen Service-Techniker. Die naheliegende Lösung für den Gerätehersteller ist ein System, das ihn bereits vor dem Auftreten erster Schäden darüber informiert, wenn ein Gerät von gelockerten Schraubverbindungen betroffen ist. So können Techniker in vergleichsweise kurzen, kostengünstigen und besser planbaren Service-Einsätzen beim Kunden vor Ort die Schraubverbindung rechtzeitig festziehen.

Mit Software, Statistik und maschinellem Lernen zum verlässlichen Frühwarnsystem

Der Gerätehersteller beauftragt seinen Softwaredienstleister damit, eine entsprechende Softwarelösung zu entwickeln. Hierfür stellt er Temperaturdaten zur Verfügung, die Sensoren an relevanten Positionen in und an den Geräten über einen Zeitraum von mehreren Jahren gesammelt haben. Die Daten sind ergänzt um dokumentierte Defekte, d. h. um den auffälligen Zeitraum vor dem Defekt sowie den Ausfall- und Reparaturzeitpunkt. Aus diesen sogenannten historischen Daten (also Daten aus der Vergangenheit) sollen statistische Methoden sowie Methoden des maschinellen Lernens Rückschlüsse bzw. erkennbare Muster herausarbeiten, die für Geräte mit gelockerten Schraubverbindungen signifikant sind. Weist ein Gerät zukünftig ein ähnliches Temperaturmuster auf, kann die Software den Gerätehersteller rechtzeitig warnen. So weit die Theorie. In der Praxis zeigen Methoden wie Random Forest und Zeitreihenanalysen, dass sich jedes Gerät hinsichtlich der Temperaturentwicklung individuell verhält. Zudem verzeichnen die Temperatursensoren in Abhängigkeit ihrer Position unterschiedlich starke Temperaturschwankungen. Konkret erkennbare Muster für lockere Schraubverbindungen können anhand der Daten jedoch nicht identifiziert werden.

Was ist für die Erstellung eines digitalen Zwillings notwendig?

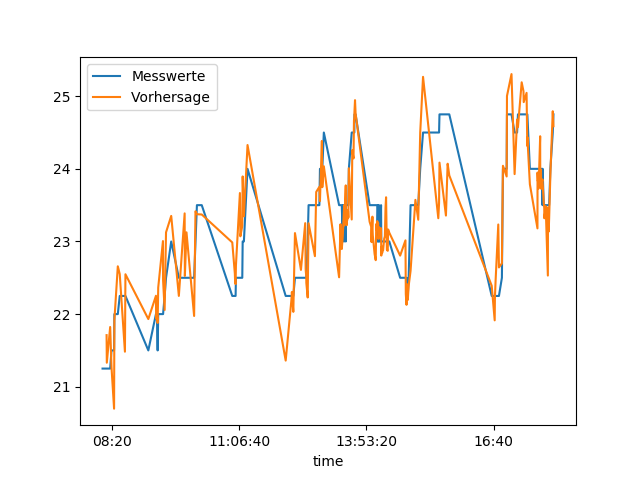

Der Gerätehersteller stellt deshalb weitere Daten in Form von Betriebsdaten (Zeitreihen über ausgeführte Gerätefunktionen) zur Verfügung, die der Softwaredienstleister in Nutzungs- und Pausenzeiten unterteilt. Anschließend ordnet er diesen Zeiten die gemessenen Temperaturen aller Sensoren zu. Die Verknüpfung von Betriebsdaten und Temperaturdaten bietet nun erstmals die Möglichkeit, ein einfaches Modell für die Temperaturentwicklung während der Pausenzeiten abzuleiten. Es dient als Basis für die Entwicklung eines erweiterten physikalischen Modells der Temperaturentwicklung in Abhängigkeit der Betriebsdaten (Abb. 1). Dieser sogenannte digitale Zwilling ermöglicht es, den theoretischen Temperaturverlauf mit dem tatsächlichen zu vergleichen und Abweichungen festzustellen.

Bedingt durch die Gerätekomplexität ist dieses physikalische Modell jedoch mit großen Toleranzen behaftet, da nicht alle in den Daten versteckten Abhängigkeiten identifizierbar und/oder mathematisch modellierbar sind. Deshalb und aufgrund der enorm großen Datenmenge (Daten von 10.000 Geräten über mehrere Jahre erfasst) verfolgt der Softwaredienstleister zusätzlich zum physikalischen Modell den Ansatz eines Modells basierend auf Algorithmen der künstlichen Intelligenz (KI), um nutzungsabhängige Temperaturverläufe vorherzusagen. Ein solches Modell benötigt kein Expertenwissen, sondern entwickelt sich selbst zum Experten. Zudem können seine Vorhersageergebnisse auch zum Entschlüsseln weiterer Temperaturanomalien dienen (was in einem Folgeprojekt auch erfolgreich genutzt wurde).

Physikalisches Modell vs. künstliche Intelligenz

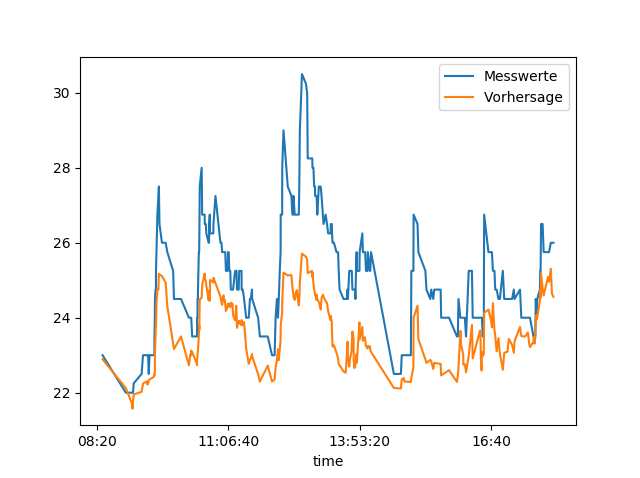

Das selbstlernende KI-Modell nutzt Methoden aus dem „natural language processing“ (NLP), also Computerlinguistik. Die verwendeten Algorithmen sind in der Lage, natürliche Sprache zu verarbeiten und kontextbezogene Zusammenhänge zu verstehen. Im vorliegenden Anwendungsfall lernt ein neuronales Netz, die in eine „sprachähnliche Form übersetzten“ Betriebsdaten zu interpretieren. Da die Betriebsdaten teilweise längere Arbeitssequenzen beinhalten, eignen sich „Long short-term memory“- (LSTM-)Netzwerke besonders gut, um damit die Ergebnisqualität zu verfeinern. Der Abgleich mit Betriebs- und Temperaturdaten fehlerfreier Geräte zeigt, dass das trainierte KI-Modell deutlich präzisere Vorhersagen trifft als das manuell erstellte physikalische Modell (Abb. 2).

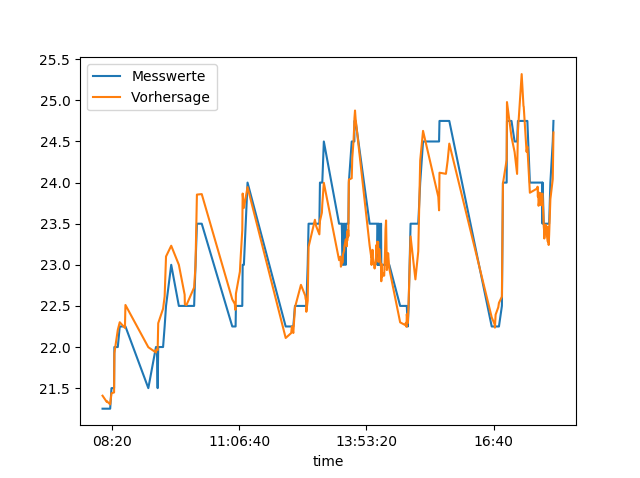

Der Vergleich des tatsächlichen Temperaturverlaufs eines Geräts mit dem theoretischen Temperaturverlauf seines digitalen Zwillings ermöglicht es nun, signifikante Abweichungen von der Norm zu identifizieren. In der Folge weist der Vergleich zwischen der Temperaturvorhersage aus dem KI-Modell und den tatsächlich am Gerät gemessenen Daten nach: Nicht das Überschreiten eines festen temperaturbezogenen Schwellenwerts ist kennzeichnend für eine Lockerung der Schraubverbindungen, sondern ein über mehrere Wochen langsam ansteigender Versatz der Temperaturtrajektorien (Abb. 3).

Automatisiertes KI-Modell für jedes Gerät als Praxislösung

Diese Erkenntnis verlängert den zeitlichen Handlungsspielraum gegenüber der vom Gerätehersteller ursprünglich gewünschten Lösung um mehrere Wochen, in denen der schleichende Lockerungsprozess bereits sichtbar und behebbar ist. Um in der Praxis dem nachgewiesenen individuellen Verhalten jedes einzelnen Geräts gerecht zu werden, implementiert der Softwaredienstleister einen Automatisierungsprozess, der aus dem entwickelten KI-Basismodell ein individuelles Modell für jedes im Einsatz befindliche Gerät erstellt. Der Gerätehersteller ist seither in der Lage,

- alle Geräte bezüglich auftretender Temperaturanomalien zu überwachen,

- die Analysen über Dashboards zu visualisieren,

- automatische Service-Tickets bei Temperaturanomalien zu erstellen,

- die Geräte frühzeitig in geplanten Service-Einsätzen zu reparieren, ohne dass Schäden entstehen.