Dass er einmal im selben Atemzug mit Industrie 4.0, digitaler Transformation und Smart Factory genannt werden würde, hätte sich Charles Darwin, der Begründer der Evolutionstheorie, ganz sicher nicht träumen lassen. Doch bei der Digitalisierung der industriellen Fertigung geht es um nicht weniger als die Evolution Ihres Unternehmens – und dessen Überleben!

Zugegeben, die einmalige Flora und Fauna der Galapagosinseln sind mit den Werkshallen moderner produzierender Unternehmen nicht zu vergleichen. Mit Blick auf das „Survival of the Fittest“, das Überleben des am besten angepassten Individuums – oder in diesem Fall: Unternehmens –, erscheint ein Vergleich aber gleich in zweifacher Hinsicht zulässig: evolutionär und revolutionär.

Digitale (R)Evolution

Seit Jahrzehnten schon ist der unaufhaltsame Vormarsch der Computertechnologie sowohl im privaten wie auch im gewerblichen und industriellen Umfeld zu beobachten. Das Internet im Allgemeinen und das Internet of Things (IoT) im Besonderen hat die digitalen Möglichkeiten noch einmal um ein Vielfaches erweitert. Die zunehmende Leistungsfähigkeit von Prozessoren sowie anderen IT-Komponenten und immer schnellere Datenverbindungen vergrößern den Spielraum um Dienste wie Augmented Reality. Gleichzeitig eröffnen sich damit immer weiter reichende Optionen auch in produzierenden Unternehmen. Und die gilt es auszuschöpfen, um den steigenden Markt- und Kundenanforderungen gerecht zu werden.

Wir befinden uns mittendrin in der Evolution des Internets der Dinge, das in den 1980er-Jahren mit einem vernetzten Getränkeautomaten seinen Anfang nahm. Heute sind mehr als 30 Milliarden Dinge mit dem Internet verbunden: Sensoren, Bauteile, Maschinen, Medizingeräte u. v. m. Das IoT hat nicht nur den Consumer-Sektor, sondern die gesamte Wirtschaft revolutioniert. Im Industrial IoT erfolgt die Verschmelzung der realen Produktionslandschaften mit der digitalen Welt über die gesamte Wertschöpfungskette hinweg. Mit dem Mobilfunkstandard 5G erweitern sich die Möglichkeiten und geben dem IIoT eine zusätzliche Dynamik.

Weg zur digitalen Fabrik

Über lange Zeit bestand eine friedliche Koexistenz von Unternehmens-IT und Fertigungstechnik. Zwischenzeitlich haben digitale Bauteile und Software viele mechanische Komponenten ersetzt und die beiden Bereiche zunehmend miteinander verschmolzen. Heute sind flexible, dezentrale und skalierbare digitale Lösungen gefragt, um die Zukunftsfähigkeit des Unternehmens zu sichern.

Primär geht es bei der Digitalisierung der Produktion um die Vernetzung von Maschinen und Ressourcen in der Wertschöpfungskette des Unternehmens mit dem Ziel, eine – zumindest teilweise – Selbstorganisation der Materialströme und Abläufe zu erhalten. Dafür ist das additive Sammeln und Auswerten von Daten erforderlich. Die notwendige Datenerhebung erfolgt mithilfe eingebetteter Sensoren und intelligenter Geräte im Feld, die im Rahmen der Prozessautomation kontinuierlich Rohdaten generieren, an der Edge vorverarbeiten und die aggregierten Daten (Smart Data) dann an die Data Lakes übermitteln. Basierend auf den Daten ergibt sich mithilfe von Data Science und maschinellem Lernen ein kontinuierlicher Optimierungskreislauf für die Produktion.

Digitale Zwillinge gehen noch einen Schritt weiter: Sie sind eine vollständige digitale Kopie der Realität und bilden z. B. die komplette Produktion über die gesamte Wertschöpfungskette hinweg virtuell ab. Ein digitaler Zwilling kann im Rahmen multiphysischer Simulationen und dynamischer Datenanalyse neue Erkenntnisse zutage fördern, z.B. auf energetische Optimierungspotenziale hinweisen oder erforderliche Gebäudeinstandhaltungsmaßnahmen anzeigen. „Was wäre, wenn“-Szenarios und Prognosen unterstützen Sie bei Ihren unternehmerischen Entscheidungen.

Die Schlüsseltechnologie Cloud ermöglicht es, von überall schnell und zuverlässig auf die Daten zuzugreifen. Sie ermöglicht den Fernzugriff via Browser, um Applikationen zu skalieren, und erlaubt z. B. per Fernwartung das Erkennen und Beheben von Fehlern. Damit werden Serviceeinsätze optimiert, da es nicht immer notwendig ist, einen Service-Techniker vor Ort zu schicken, um Fehler zu beheben oder eine Analyse durchzuführen.

Die Digitalisierung stellt enorme Anforderungen an die IIoT-Architektur, nicht nur hinsichtlich Echtzeitfähigkeit und Skalierbarkeit, sondern insbesondere auch bezüglich der Datensicherheit. Denn die Verschmelzung der Information Technology (IT) mit der Operational Technology (OT) ist mit zunehmenden Sicherheitsrisiken für die Betriebe verbunden.

Nutzen der digitalen Transformation

Das größte Potenzial zur Digitalisierung und Kosteneinsparung in den produzierenden Unternehmen steckt in den Prozessen. Mithilfe der per Edge-Computing und Cloud-Computing gewonnenen Informationen und künstlicher Intelligenz lassen sich Prozesse entlang der gesamten Supply Chain automatisieren und ungeahnte Potenziale freisetzen, zum Beispiel:

- erhöhte Skalierbarkeit sowie Agilität in der Produktion bis zur Fertigung in Losgröße 1

- Planungsoptimierung bei der Abarbeitung von Aufträgen

- Reduzierung der Rüstzeiten

- deutlich reduzierte Ausfallzeiten dank permanenter Informationen über Anlagenzustände und vorbeugender Wartung

- Kosteneinsparungen

- schnelles Aufdecken von Produktivitätsproblemen dank dynamischer Leistungsüberwachung

- höhere betriebliche Effizienz

- bessere Qualitätskontrolle und optimierter Kundenservice

- Prozessoptimierung und erhöhte Transparenz über verschiedene Standorte und Werke

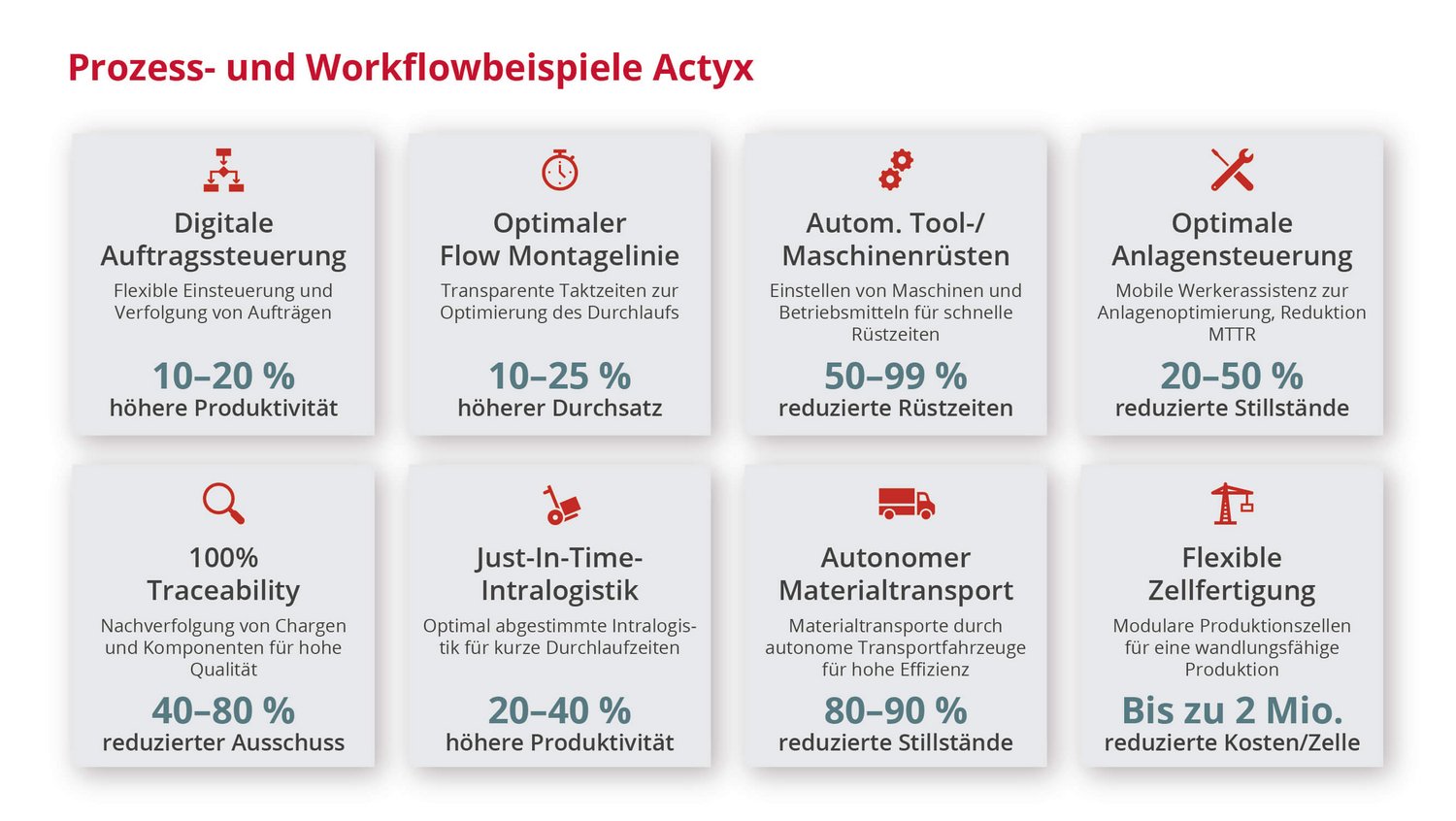

Wer seine Prozesse nicht an den digitalen Wandel anpasst, wird im Wettbewerb nicht bestehen können, denn analoge Prozesse in der Produktion verursachen Opportunitätskosten im Multi-Millionen-Euro-Bereich (s. Abbildung 1). Hingegen ermöglicht beispielsweise eine digitale Auftragssteuerung das flexible Einsteuern und Verfolgen von Aufträgen; ein Just-in-Time-Materialtransport unter Einsatz autonomer Flurförderfahrzeuge reduziert Stillstände; anhand von Predictive Maintenance sind fehlerbedingte Ausfallzeiten von Maschinen vorhersehbar und damit vermeidbar. Allein diese drei Beispiele veranschaulichen die vielfältigen Potenziale zur Steigerung der Gesamtproduktivität, die sich aus der digitalen Fabrik ergeben.

Die Vorzüge sind also offenkundig. Doch um sie vollumfänglich nutzen zu können, sind durchgängig digitalisierte, intelligente Fabriken unabdingbar, in denen Abteilungen wie Entwicklung, Produktion, Qualitätskontrolle, Maintenance und Logistik effektiv vernetzt und auf Basis identischer, für jeden in Echtzeit verfügbarer Daten zusammenarbeiten.

Kundiger Wegbegleiter

Die Digitalisierung leistet einen wesentlichen Beitrag zur Geschäftskontinuität und ermöglicht neue Geschäftsmodelle. Sie hat allerdings auch den Innovationsdruck auf die Unternehmen dramatisch erhöht. Schlankere, schnellere, flexiblere und intelligentere Prozesse sind gefordert, um den gestiegenen Anforderungen des Marktes gerecht zu werden. Dafür müssen die richtigen Daten erhoben, analysiert und sinnvoll eingesetzt werden.

Damit die digitale Transformation nicht zum Stolperstein für Ihr Unternehmen wird, begleitet Sie die infoteam Software Gruppe auf folgenden Stationen Ihres Weges zur digitalen Fabrik:

- Analytische Modellierung, Validierung, Präsentation

- Prozessmodellierung anhand der notwendigen Aktionen und der Business Values

- Vernetzen von Embedded-Geräten im IIoT

- Erfassen und Filtern von Daten aus den angeschlossenen überwachten Komponenten

- Entwickeln komplexer, langlebiger und robuster Embedded-Software

- Datenvorverarbeitung mit künstlicher Intelligenz (Edge-Computing)

- Sicheres Übertragen der Daten in die Cloud bzw. auf den Server

- Umsetzung innovativer Use-Cases aus Business- und IIoT-Anwendungen

- Entwicklung von Container-basierten Microservice-Applikationen

- Entwicklung digitaler Zwillinge auf Basis leistungsstarker Software-Systeme

- Applikationen zur Visualisierung, Auswertung und Analyse von Big Data

Die infoteam Software Gruppe realisiert seit fast 40 Jahren spezifische Softwarelösungen für ihre Kunden aus den Märkten Industry, Infrastructure, Life Science und Public Service und hat sich vom Softwarespezialisten zum interdisziplinären Softwarelösungspartner entwickelt. Mit über 300 Mitarbeitern ist infoteam Ihr kompetenter Entwicklungspartner für innovative Softwarekonzepte – vom Sensor bis zur Lösung in der Cloud.

Gemeinsam mit Ihnen analysieren wir Ihre Produktions- und Fertigungsprozesse, decken Verbesserungspotenziale auf und erarbeiten die entsprechenden Lösungen (s. Abbildung 2) oder schaffen neue Wege mit Hilfe digitaler Abläufe und entsprechender Werkzeuge. Bei der Umsetzung von Industrie-4.0-Projekten beziehen wir die Low-Code-Plattform unseres Entwicklungspartners Actyx AG ein, um Prozesse transparent zu gestalten und zu (teil-)automatisieren. Wir decken das komplette IT/OT-Technologieportfolio vom Field Level über den Factory Level bis zum Cloud Level ab, d. h. vom Sensor/Aktor über die Steuerung bis zur IoT-Plattform. Bei uns treffen Sie auf jeder Ebene Experten auf dem Weg zur digitalen Fabrik. Unser Ziel ist es, gemeinsam mit unseren Kunden die passgenaue Lösung für deren Anforderungen mit zu entwickeln.

Fazit

„Survival of the Fittest“ ist in Zeiten des digitalen Wandels von einer Industrie 4.0 zu einer Industrie 4.1 gleichzusetzen mit „Survival of the fittest Factory“: Ineffiziente Prozesse, geringere Produktivität und Produktqualität, begrenzte Flexibilität, höhere Betriebskosten, keine Produktion in Losgröße 1, nicht vorhandene Individualisierungsmöglichkeiten, Produktionsverzögerungen durch nicht vorhergesehene Maschinenausfälle etc. bedeuten, die gestiegenen Anforderungen des Marktes nicht mehr erfüllen und sich dem Wettbewerb nicht mehr stellen zu können. Wer sich der digitalen Transformation seines Unternehmens verschließt, wird über kurz oder lang das Potenzial der Industrie 4.1 nicht mit gestalten und vom Markt verschwinden.

Um zu überleben, ist eine digitale Infrastruktur unabdingbar. infoteam und Actyx sind Ihre versierten Partner, um Ihre Produktion über die gesamte Wertschöpfungskette hinweg zu digitalisieren. Nehmen Sie gerne Kontakt auf.

Erschienen im Digital Factory Journal - hier geht´s zur Online-Ausgabe.